物理研磨に化学研磨を加えた超表面仕上げREM ISFプロセス

金属製品の表面をどう仕上げるのか

機械部品製造における金属製品の表面仕上げ工程は、製品品質や歩留まりに直結する工程であり、完全さを求められる工程でもあります。一般的に、表面仕上げ工程に対しては研磨プロセスが適用されます。研磨プロセスには、物理的な方法であるバフ研磨や化学溶液を使った化学研磨、電解研磨など、さまざまな方法があります。

さまざまな仕上げ方法があるものの、研磨ワークの材料、サイズ、数量などにより向き不向きがあり、また、精度、生産性(処理/段取り/切替)、メンテナンス性など、重視する項目によっても適用方法を変えなければいけません。各方法は、その特徴に一長一短があり、特定項目を優先すれば他の効率低下をまねくといったトレードオフの関係にもあります。

適用範囲が広い表面仕上げ方法REM社ISF®プロセス

金属製品の表面仕上げは、最終的に表面粗さを公差内へ収めることになります。しかしながら、量産品であれば、1つの製品に対して時間をかけることができないため、単位時間当たりの仕上げプロセスをできうる限り短くしなければなりません。

量産品の生産性を保ちつつ高精度に仕上げるために、REM社のISF®プロセス(Isotropic Super Finishing Process)を適用するという選択肢があります。ISF®プロセスは、振動による物理的な表面仕上げ処理に化学処理を付加するプロセスです。化学処理により表面仕上げプロセスを加速させる方法で、REM社により登録されています。

REM社のISF®プロセスは、摩擦と摩耗を低減させ、製品の耐久性、耐食性を向上させます。これは、非研磨メディアを用いた等方性表面処理であり、顕微鏡レベルの凸部を除去するプロセスとなります。そのため、航空宇宙、自動車、歯車、ベアリング、医療、軍用、モータースポーツ、発電など、数多くの業界で採用され、粗さ精度はRaで0.02umを達成します。また、本プロセスはFAA(米国連邦航空局)によって承認されています。

本プロセスは、振動による処理と化学処理を融合させた研磨方法であることから、過度の切り替え時間や高いコストをかけずに、ロットサイズや製品サイズ、さまざまな形状に対応できます。

ISF®プロセスによる表面仕上げは、下記の金属に適用できます。

- - スチール

- - ステンレス鋼

- - チタン(Ti6-4)

- - アルミニウム

- - その他の設計材料

ISF®プロセス適用分野例

ISF®プロセスによる表面仕上げは、等方性に優れた超表面仕上げを実現します。この仕上げ面は、摩擦係数を極限まで低減させるため、潤滑性を高めて振動、騒音を減らします。また、接触摩擦による温度上昇も抑えられるため、製品寿命が延び、故障リスクやメンテナンスコストを低減させます。

最適な適用製品は、ベアリング、歯車、タービン産業分野などの摩擦係数、騒音、摩耗などに対して特に注意が必要な製品で、本プロセス適用製品は、この点において非常に高いパフォーマンスを得ることができます。

|

|

|

|

| ベーンブレード 歯車 タペット 駆動技術部品 |

産業用歯車部品 | ベルトバックル アクセサリ |

工具 ゴルフクラブ |

|

|

|

|

| タービンブレード | 歯車 | カムシャフト クランク軸 ばね タペット コンロッド |

レース用歯車部品 |

|

|

|

|

| 差動歯車 | 差動歯車 | ヘリコプターギア | ボールベアリング ボールジョイント |

|

|

|

|

| 冶具 | 遊星歯車 | ハンドルギア | 歯車 |

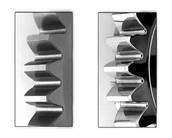

ISF®プロセス適用前後の比較

下記は、ISF®プロセスの適用前後における歯車サンプル写真です。

|

|

| プロセス適用前 | プロセス適用後 |

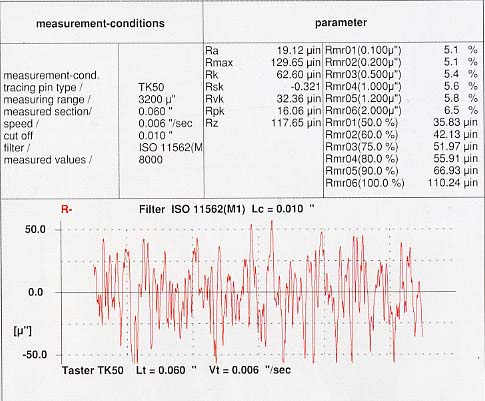

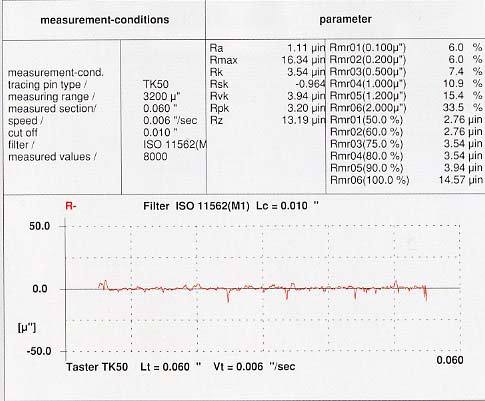

下記は、電子顕微鏡(SEM)を使った適用前後の面粗度計測結果(マイクロインチ表記)です。面粗度改善が一目瞭然です。

|

|

| プロセス適用前 | プロセス適用後 |

ISF®プロセスにおける超表面仕上げの利点

ISF®プロセスの利点は、等方性の超表面仕上げによる製品の耐久性、耐食性向上にあります。これは、燃費やメンテナンス性の向上に繋がるため、最終的に製品の製造、使用におけるコスト低減に繋がります。

ISF®プロセスには、もう1点明確な利点があります。それは、さまざまな製品の加工数、形状、サイズに対応できるということです。これは、振動仕上げ装置を使った表面仕上げによるものであり、装置設計の自由度が高いためです。

ISF®プロセスは、表面仕上げにおけるノウハウの集大成です。Roesler社が得意分野とする振動仕上げ装置に、REM社の技術が組み合わさることで、それは唯一無二のものとなりました。

世界各国での適用実績がそれを証明しています。

事実、精密さが要求される製品において、下記のように実証されています。

- - ヘリコプターギアボックスで伝送ノイズを最大7dB低減

- - 非ISF処理部品と比較してギア摩耗が95%低減

- - 窒化処理後の白層除去および、Ra<0.1um平坦化

ISF®プロセス表面仕上げのための装置

REM社のISF®プロセスは、振動仕上げ装置と非研磨メディアによる研磨を化学的に加速させるプロセスです。本プロセスに必要な装置は、REM社提携のRoesler社により供給されます。レイボルドは、これらの装置を国内において総合的に取り扱っております。

装置および消耗品

- - マス仕上げ装置振動仕上げシステム

- - 振動ボウル

- - 振動槽

- - ドラッグ仕上げシステム

- - ロングラディウス振動仕上げ装置

- - 円形マルチチャンネル連続フローバイブレータ

- - リニア連続フローバイブレータ

- - 排水処理システム

- - マテリアルハンドリングシステム

- - 乾燥機

- - ショットブラストシステム

仕上げメディア

- - 各種セラミックメディア

- - 各種プラスチックメディア

- - カスタムメディア

まだ未掲載の装置もありますので、お気軽にお問合せください。

お問い合わせは、お電話もしくは、お問い合わせフォームよりお願いいたします。

- 03-3272-1861

- お問い合わせ

[担当] 東京第5営業部 (すべての項目への入力をお願い致します)