振動仕上げ(バレル研磨)を使った表面仕上げとは

バレル研磨の位置づけと特徴

研磨方法には、バレル研磨、バフ研磨、ブラスト研磨、ブラシ研磨、ベルト研磨などの機械研磨、電解研磨や化学研磨などの化学的研磨とさまざまな方法があります。これらは、材質、形状、サイズ、生産量、最終的な表面仕様により使い分けられます。

さまざまな研磨方法のうち、バレル研磨は、ワーク(製品)、メディア(研磨石)、コンパウンド(溶液)を槽にいれてかき混ぜた際の摩擦により研磨する方法です。このバレル研磨は、大量生産や多様な形状(3次元形状)に対応できるのが大きな特徴です。

バレル研磨は、洗濯「板」で一つ一つ処理するのではなく、洗濯「機」に一気に投入して処理するイメージです。そのため、大量生産時の研磨(mass finishing)に最適です。また、小さいメディアやコンパウンドがワーク隙間にまんべんなく入るため、複雑形状で内部に手が入らず磨けないということがありません。

バレル研磨でワーク、メディア、コンパウンドをかき混ぜる方法として、主に4つの方法があり、それぞれ「流動式」、「回転式」、「遠心式」、「振動式」と呼ばれています。

- - 流動式 縦型洗濯機のように回転盤による流動を利用してかき混ぜる

- - 回転式 ドラム式洗濯機や福引ガラガラのように回転させてかき混ぜる

- - 遠心式 太陽に対する地球のように自転と公転運動を組み合わせて遠心力を発生させてかき混ぜる

- - 振動式 槽自体を小刻みに振動させて内部に摩擦運動を起こしてかき混ぜる

振動仕上げとはなにか

振動式のバレル研磨を使った仕上げを振動仕上げといいます。

振動仕上げとは、バレル槽自体を振動させて、ワーク、メディア、コンパウンドを相互に接触させ、摩擦を意図的に起こして研磨する仕上げ方法です。この方法は、先に「振動式」で記載したとおり、仕組み自体は理解しやすく簡単です。

しかしながら、製品仕様条件に最適化するためには、メディアやコンパウンドの材質、サイズ、投入量などの処理条件の検討が必要であり、これには長年の経験が必要になります。また、仕様条件に見合うメディアやコンパウンドを手に入れる必要があります。

下記動画は、振動仕上げを行っている様子となります。(分かりやすいようにシンプルな動作の装置を掲載しております)

特殊な振動モーターにより振動エネルギーを発生させ、メディアとワーク(この場合はカトラリー)の間で摩擦が起きているのが分かります。コンパウンドは内部で継続投入されています。

最終的に、メディアとワークが選別されて、メディアは装置内へ、ワークは装置出口へ、それぞれ搬送されているのが分かります。

振動仕上げ技術の要素

振動仕上げ技術で最重要であるのは、ワーク材質、形状に対して、どのメディアとコンパウンドをどのように使用すれば仕様条件に見合うかという、組み合わせのノウハウです。最終的な仕上げ結果に影響するのは、次の5つであるため、振動装置(槽)、メディア、コンパウンドの選定は重要です。

仕上げに影響する要素

- - ワーク

- - 振動装置(槽)

- - メディア

- - コンパウンド

- - 処理時間

振動装置(Vibrating machine)

ラウンド型(Round type)

振動装置には数多くの種類がありますが、最も一般的なものは、ラウンド型です。

この装置は単独で使用することができます。また、洗浄機能(washing)や乾燥機能(drying)を付加させたもの、ワークのオートローダ―をつけて完全自動化したものなど、さまざまなバリュエーションがあります。

バッチ処理や連続処理などのプロセスによって、槽径を大きく変えたり、スパイラル型にするものもあります。

タブ型(Tub type)

タブ(槽)の振動装置です。巨大な(Large)ワーク、重量のある(Heavy)ワーク、かさばる(Bulky)ワークの振動仕上げには、タブ型の振動装置が適用されます。適用ワークにより装置サイズも変わります。

リニア型(Linear type)

直線運動の振動装置です。リニア型の振動装置は量産に向いています。乾燥機などとシステムを構築することによりスループットを向上させることができます。

上記以外にもバリエーションはありますが、振動装置を大別するとこの3つになります。

振動装置を使用する際に注意すべきことは、設置レイアウトを決める際、振動に敏感な別の装置(計測装置など)を近くに置かないことです。

メディア(Media)

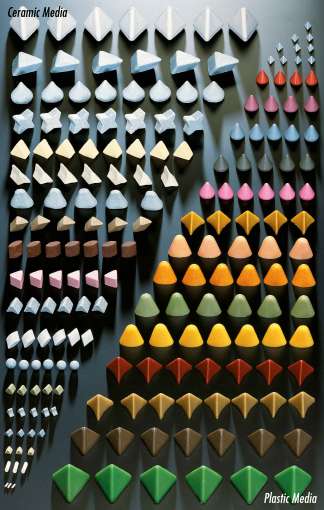

メディアは、仕上げ性能と表面効果を決定する要素です。

最終的なワーク仕様によりメディア形状が決定されます。正しいワークとメディアの組み合わせは、表面すべてを完全に仕上げて、メディアの滞留を引き起こしません。メディア形状はパフォーマンスにも影響を与えます。角ばったメディアは、丸みを帯びたものに比べてより積極的に作用します。

メディアのサイズと重量は、パフォーマンス決定のキーとなります。大きく、重いメディアはより積極的に作用し、丸みを帯びた表面を残します。一方、小さく、軽いメディアは、平滑表面仕様に適用されます。

プロセスが完了すると、メディアはワークから完全に分離されます。ふるい分けは、分離方法として最も一般的な方法ですが、メディアをワークより小さくする必要があります。ワークよりもメディアが大きい場合は、逆の分離方法が適用されます。

鉄製ワークは磁気的に分離されることもあります。

コンパウンド(Compound)

正しいコンパウンド選定は、よい表面仕上げではなく、最高の表面仕上げに繋がります。コンパウンドは、ワークとメディア表面を清浄に保ち、腐食防止や脱脂の役割も持ちます。

正しいコンパウンド選定には次の項目を考慮します。

- - ワーク材質

- - 表面仕上げ仕様

- - 散布、プロセス仕様

コンパウンドは下記のような種類があります。

- - 液体コンパウンド

- - リサイクル用コンパウンド

- - 粉末コンパウンド

- - 研削用コンパウンド

- - 研磨用コンパウンド

- - ドライ研磨用コンパウンド

- - 洗浄(脱脂)用コンパウンド

現代においては、添加を促進させるために液体コンパウンドが適用されることが多いです。粉末コンパウンドは、脱脂やメディア洗浄などの特別な場合に使用されます。

まだ未掲載の装置もありますので、お気軽にお問合せください。

お問い合わせは、お電話もしくは、お問い合わせフォームよりお願いいたします。

- 03-3272-1861

- お問い合わせ

[担当] 東京第5営業部 (すべての項目への入力をお願い致します)